Auf welche Probleme sollte beim Einbau des Zifferblatts und des Zylinder-Nockenwellengehäuses geachtet werden?

Beim Einbau der Nockenwellengehäuse ist zunächst der Spalt zwischen jedem Nockenwellengehäuse und dem Zylinder (Skala) sorgfältig zu prüfen (insbesondere nach einem Zylinderwechsel). Die Nockenwellengehäuse sind der Reihe nach einzubauen, um Abweichungen zwischen einzelnen Nockenwellengehäusen und Zylindern bzw. Skalen zu vermeiden. Ist der Spalt zwischen den Zylindern (Skala) zu gering, kann dies während der Produktion zu einem mechanischen Defekt führen.

Wie stellt man den Abstand zwischen Zylinder (Skala) und Nocken ein?

1. Stellen Sie den Abstand zwischen dem Einstellrad und der Nocke ein.

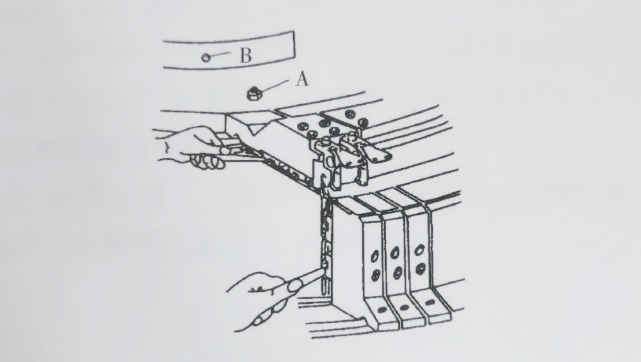

Wie in der folgenden Abbildung dargestellt, lösen Sie zunächst die Muttern und Schrauben, die gleichmäßig auf sechs Positionen am oberen Ende des Mittelkerns und am äußeren Kreis des oberen Endes des Mittelkerns verteilt sind, an drei Positionen B. Schrauben Sie dann die Schrauben an Position A fest. Überprüfen Sie gleichzeitig mit einer Fühlerlehre den Spalt zwischen Zifferblatt und Nocken. Dieser sollte zwischen 0,10 und 0,20 mm liegen. Ziehen Sie anschließend die Schrauben und Muttern an den drei Positionen B fest und überprüfen Sie die sechs Positionen erneut. Sollte sich etwas verändert haben, wiederholen Sie diesen Vorgang. Der Spalt ist dann korrekt.

2. Einstellung des Spalts zwischen Zylinder und Nocken

Die Messmethode und die Genauigkeitsanforderungen entsprechen der „Einstellung des Spiels zwischen Skala und Nocke“. Die Spieleinstellung erfolgt durch Justieren des Nockenpositionierungs-Anschlagkreises am unteren Kreis des kreisförmigen Nockengehäuses, sodass der Rundlauf zur Mitte der Stahldrahtbahn maximal 0,03 mm beträgt. Die Maschine wurde vor Auslieferung werkseitig justiert und mit Positionierstiften versehen. Sollte sich die Montagegenauigkeit aus anderen Gründen ändern, kann der Anschlagkreis neu kalibriert werden, um die Genauigkeit des Spiels zwischen Nadelzylinder und Nocke sicherzustellen.

Wie wählt man eine Kamera aus?

Die Nockenwelle ist ein zentrales Bauteil der Rundstrickmaschine. Ihre Hauptfunktion besteht in der Steuerung der Bewegung der Stricknadeln und der Senker. Man unterscheidet grob zwischen Stricknockenwelle (Maschenbildung), Fangnockenwelle, Fehlmaschennockenwelle (Schwimmfaden) und Senkernockenwelle.

Die Gesamtqualität der Nockenwelle hat einen großen Einfluss auf die Rundstrickmaschine und das Gewebe. Achten Sie daher beim Kauf der Nockenwelle besonders auf folgende Punkte:

Zunächst muss die passende Nockenkurve entsprechend den Anforderungen der verschiedenen Stoffe und Materialien ausgewählt werden. Da Designer unterschiedliche Stoffarten bevorzugen und sich auf verschiedene Stoffe konzentrieren, ändert sich auch die Nockenarbeitsflächenkurve.

Zweitens müssen die Stricknadel (bzw. der Senker) und die Nocke über einen längeren Zeitraum einer Hochgeschwindigkeits-Gleitreibung ausgesetzt sein, wodurch die einzelnen Bearbeitungspunkte gleichzeitig hochfrequenten Stößen standhalten müssen. Daher sind das Material und die Wärmebehandlung der Nocke von entscheidender Bedeutung. Aus diesem Grund wird für die Nocke in der Regel das international anerkannte Cr12MoV (taiwanischer Standard/japanischer Standard SKD11) verwendet. Dieses Material zeichnet sich durch gute Härtbarkeit und geringe Abschreckverformung aus, und seine Härte, Festigkeit und Zähigkeit nach dem Abschrecken entsprechen optimal den Anforderungen an die Nocke. Die Abschreckhärte der Nocke beträgt üblicherweise HRC 63,5 ± 1. Eine zu hohe oder zu niedrige Härte kann sich negativ auswirken.

Darüber hinaus ist die Oberflächenrauheit der Nockenlauffläche von entscheidender Bedeutung, da sie maßgeblich über die Bedienbarkeit und Langlebigkeit der Nocke entscheidet. Die Oberflächenrauheit wird durch verschiedene Faktoren wie Bearbeitungsmaschinen, Schneidwerkzeuge, Bearbeitungstechnologie und Schneidverfahren bestimmt. (Manche Hersteller werben mit extrem niedrigen Preisen und machen in diesem Zusammenhang oft Werbung.) Die Oberflächenrauheit der Nockenlauffläche wird üblicherweise mit Ra ≤ 0,8 μm definiert. Eine zu hohe Oberflächenrauheit kann zu Nadelabrieb, Spritzguss und Erwärmung des Nockengehäuses führen.

Achten Sie außerdem auf die relative Position und Genauigkeit der Nockenbohrung, der Keilnut sowie auf Form und Krümmung. Eine Nichtbeachtung dieser Punkte kann negative Auswirkungen haben.

Warum sollte man die Nockenkurve untersuchen?

Bei der Analyse des Schleifenformprozesses werden die Anforderungen an den Biegewinkel deutlich: Um eine geringere Biegespannung zu gewährleisten, muss der Biegewinkel möglichst klein sein, d. h. idealerweise sollten nur zwei Senker am Biegevorgang beteiligt sein. Dieser Biegewinkel wird als Prozessbiegewinkel bezeichnet. Um die Aufprallkraft des Nadelansatzes auf die Nocke zu reduzieren, muss der Biegewinkel ebenfalls klein sein. In diesem Fall spricht man vom mechanischen Biegewinkel. Aus prozesstechnischer und maschineller Sicht widersprechen sich die beiden Anforderungen. Um dieses Problem zu lösen, wurden gekrümmte Nocken und Senker mit Relativbewegung entwickelt. Diese ermöglichen einen kleinen Kontaktwinkel zwischen Nadelansatz und Nocke, aber einen großen Bewegungswinkel.

Veröffentlichungsdatum: 23. März 2021